예전에는 금속을 가열하고 공동으로 압착하는 방식으로 금속 용접 공정을 할 수 있었는데,이를 단조 용접 방식이라고합니다. 그러나 현재 용접 기술은 전기의 도착 . 19 세기에 저항, 가스 및 아크 용접이 발명되었습니다. 그 후 다양한 유형의 용접 기술 마찰, 초음파, 플라즈마, 레이저 , 전자빔 용접. 그러나 용접 기술의 응용은 주로 다양한 산업에 관련됩니다. 이 기사에서는 저항 용접, 작동 원리, 다양한 유형, 장점, 단점 및 응용 프로그램에 대해 설명합니다.

저항 용접이란?

저항 용접은 용융 상태가 아닌 액체 상태에서 금속 대 금속 조인트를 형성 할 수있는 액체 상태 용접 방법으로 정의 할 수 있습니다. 이것은 열전 방법 열이 발생할 수있는 곳 전기 저항으로 인해 용접 판의 모서리면에서 열이 발생하는 열전 공정이며, 이러한 판에 저압을 가하여 용접 이음 부를 생성 할 수 있습니다. 이 유형의 용접은 전기 저항을 사용하여 열을 생성합니다. 이 공정은 무공해로 매우 효율적이지만 장비 비용이 높고 재료 두께가 제한되어 있기 때문에 응용 분야가 제한적입니다.

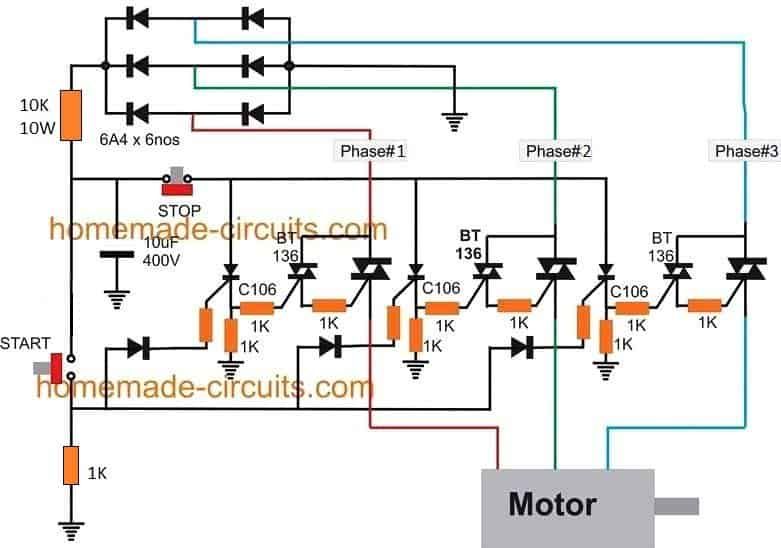

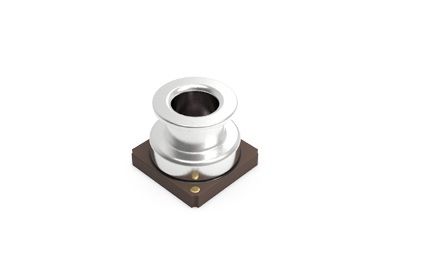

저항 용접

저항 용접 작동 원리

그만큼 저항 용접의 작동 원리 전기 저항으로 인한 열 발생입니다. 솔기, 스폿, 보호와 같은 저항 용접은 동일한 원리로 작동합니다. 전류가 흐를 때마다 전기 저항 , 그러면 열이 발생합니다. 동일한 작동 원리가 전기 코일 내에서 사용될 수 있습니다. 생성 된 열은 재료의 저항, 적용된 전류, 표면 상태, 적용된 현재 기간에 따라 달라집니다.

이 열 발생은 에너지 변환 전기에서 열까지. 그만큼 저항 용접 공식 열 발생을 위해

H = 나두RT

어디

- ‘H’는 생성 된 열이고 열의 단위는 줄입니다.

- ‘나’는 전류이고 단위는 암페어

- ‘R’은 전기 저항이고 그 단위는 옴입니다

- ‘T’는 전류가 흐르는 시간이고 단위는 초입니다.

생성 된 열을 사용하여 가장자리 금속을 부드럽게하여 융착이 가능한 견고한 용접 조인트를 형성 할 수 있습니다. 이 방법은 플럭스, 충전재 및 차폐 가스를 적용하지 않고 용접을 생성합니다.

저항 용접의 종류

다른 저항 용접 유형 아래에서 설명합니다.

스폿 용접

스폿 용접은 작업 부분이 앤빌 페이스의 힘 아래에서 공동으로 유지되는 가장 간단한 유형의 용접입니다. 구리 (Cu) 전극은 작업 부분 및이를 통한 전류 흐름과 접촉합니다. 작업 부분 재료는 전류 흐름 내에 약간의 저항을 적용하여 열 생성을 제한합니다. 저항은 에어 갭 때문에 가장자리 표면에서 높습니다. 전류가 그것을 통해 공급되기 시작하면 가장자리 표면이 감소합니다.

스폿 용접

현재 공급 및 시간은 가장자리면의 올바른 용해에 충분해야합니다. 이제 전류의 흐름이 중지되지만 전극에 가해지는 힘은 1 초 동안 계속되는 반면 용접부는 빠르게 냉각됩니다. 나중에 전극이 제거되고 새로운 지점과 연결되어 원형 조각을 만듭니다. 부품 크기는 주로 전극 크기 (4-7mm)에 따라 다릅니다.

심 용접

이러한 유형의 용접은 롤러 형태의 전극을 사용하여 작업 부품 전체에 전류를 공급할 수있는 연속 스폿 용접이라고도합니다. 처음에는 롤러 전극이 작업 부품과 접촉합니다. 이 전극 롤러를 통해 높은 전류를 공급하여 가장자리 표면을 녹이고 용접 조인트를 형성 할 수 있습니다.

심 용접

현재 전극 롤러는 영구적 인 용접 접합을 만들기 위해 작업 판에서 구르기 시작합니다. 용접 타이밍 및 전극 이동을 제어하여 용접 중첩 및 작업 부품이 너무 뜨거워지지 않도록 할 수 있습니다. 용접 속도는 밀폐 조인트를 만드는 데 사용되는 솔기 용접 내에서 분당 약 60 인치 일 수 있습니다.

프로젝션 용접

프로젝션 용접은 용접이 선호되는 곳에서 작업 부품에 딤플을 생성 할 수 있다는 점을 제외하고 점 용접과 유사합니다. 현재 전극 사이에있는 작업 부품과이를 통해 엄청난 양의 전류가 흐릅니다. 용접 실드의 전극 전체에 약간의 압력을 가할 수 있습니다. 딤플을 녹이는 전류의 흐름과 힘으로 인해 딤플 레벨 및 용접 모양이 결정됩니다.

프로젝션 용접

플래시 맞대기 용접

플래시 맞대기 용접은 저항 용접의 한 형태로, 철강 산업 내에서 튜브 및로드 용접에 사용됩니다. 이 방법에서는 전극 홀더 동안 단단히 고정되는 두 개의 작업 부품이 용접되며 1,00,000 암페어 범위 내의 높은 펄스 전류가 작업 부품 재료로 공급 될 수 있습니다.

플래시 맞대기 용접

두 개의 전극 홀더에서 하나는 영구적이고 다른 하나는 변경 가능합니다. 처음에는 전류의 흐름을 공급할 수 있고, 고전류에서 두 개의 작업 부품과 접촉하기 때문에 교체 가능한 클램프가 영구 클램프에 강제로 밀려 나고 스파크가 발생합니다. 모서리 표면이 플라스틱 모양으로 접근 할 때마다 전류 흐름이 중지되고 축 방향 힘이 개선되어 조인트를 만들 수 있습니다. 이 방법에서는 소성 변형으로 인해 용접이 형성 될 수 있습니다.

저항 용접 응용

그만큼 저항 용접의 응용 다음을 포함하십시오.

- 이 유형의 용접은 내에서 널리 사용될 수 있습니다. 자동차 산업 , 볼트뿐만 아니라 너트 만들기.

- 솔기 용접은 작은 탱크 내에서 필요한 누출 증명 조인트를 생성하는 데 사용할 수 있습니다. 보일러 등

- 플래시 용접은 튜브 및 파이프 용접에 사용할 수 있습니다.

저항 용접의 장점과 단점

그만큼 저항 용접의 장단점 다음을 포함

장점

- 이 방법은 간단하며 높은 전문가 노동력이 필요하지 않습니다.

- 저항 용접 금속 두께는 20mm, 두께는 0.1mm입니다.

- 간단하게 자동화

- 생산율이 높다

- 관련 금속 및 다른 금속을 모두 용접 할 수 있습니다.

- 용접 속도가 빠릅니다.

- 플럭스, 용가재 및 보호 가스가 필요하지 않습니다.

단점

- 도구 비용이 많이 듭니다.

- 현재 요구 사항으로 인해 작업 섹션 두께가 제한됩니다.

- 전도성이 높은 장비에는 능숙하지 않습니다.

- 높은 전력을 소비합니다.

- 용접 이음에는 작은 인장력 및 피로 력이 있습니다.

따라서 이것은 저항 용접 공정 , 두 금속을 용접하는 데 사용됩니다. 전극 사이에 금속을 고정하고 용접하는 데 사용되는 용접 헤드를 포함합니다. 전원 공급 & 금속 용접에 힘. 힘이 가해지면 저항은 열을 생성하고 저항 용접은 열을 사용합니다. 마찬가지로 전류의 흐름이 두 금속을 통해 전진하려고 할 때마다 금속의 저항으로 인해 열이 발생할 수 있습니다. 마지막으로이 용접은 압력과 열을 사용하여 금속을 용접하는 데 사용할 수 있습니다. 여기에 질문이 있습니다. 저항 용접 매개 변수 ?

이미지 크레딧 : 스폿 용접 및 심 용접