기존 용접 변압기를 대체 할 옵션을 찾고 있다면 용접 인버터가 최선의 선택입니다. 용접 인버터는 편리하며 DC 전류로 작동합니다. 전류 제어는 전위차계를 통해 유지됩니다.

게시자 : Dhrubajyoti Biswas

두 스위치 토폴로지 사용

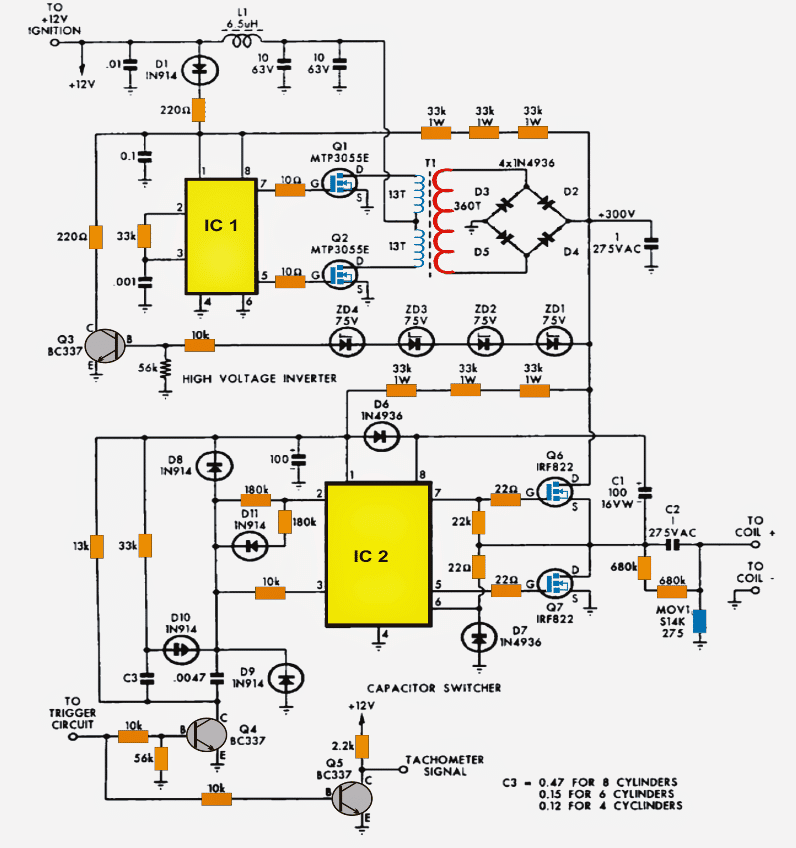

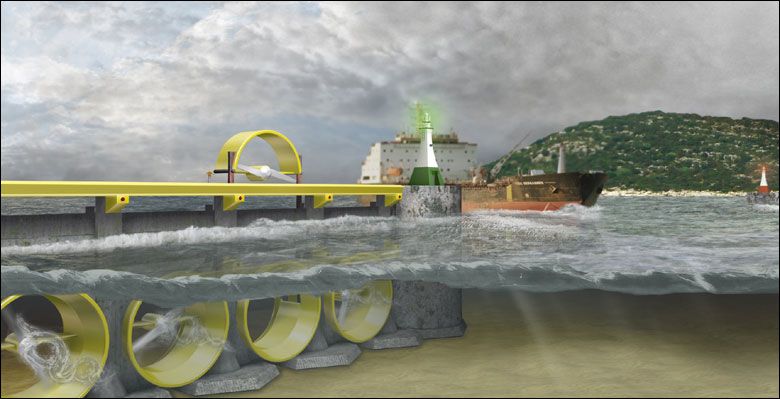

용접 인버터를 개발할 때 두 개의 스위치 토폴로지를 가진 순방향 인버터를 적용했습니다. 여기에서 입력 라인 전압은 EMI 필터를 통과하여 큰 용량으로 더욱 평활화됩니다.

그러나 스위치 온 전류 펄스가 높은 경향이 있으므로 소프트 스타트 회로가 필요합니다. 스위칭이 켜져 있고 1 차 필터 커패시터가 저항을 통해 충전되기 때문에 릴레이의 스위칭을 켜면 전력이 추가로 제로화됩니다.

전원이 전환되는 순간 IGBT 트랜지스터가 사용되고 TR2 순방향 게이트 구동 변압기를 통해 추가로 적용되고 IC 7812 레귤레이터의 도움으로 회로를 형성합니다.

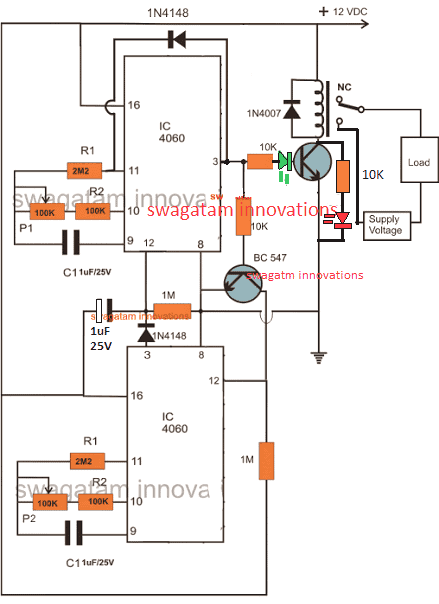

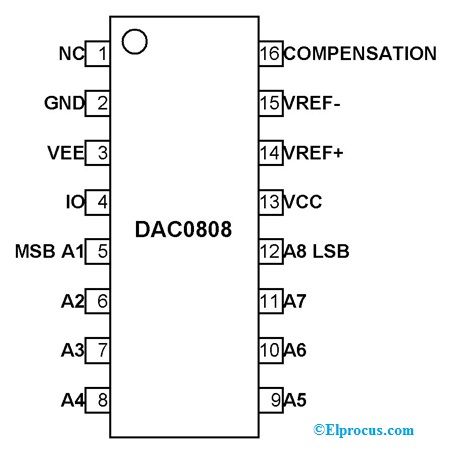

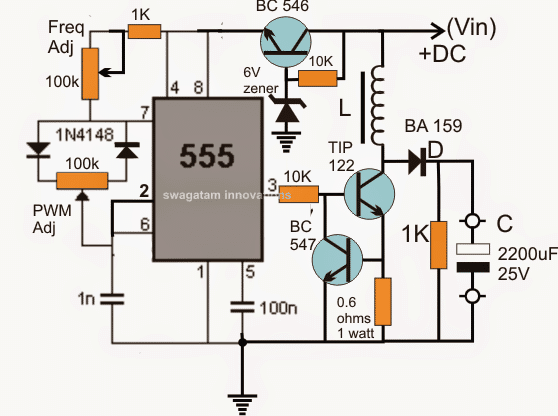

PWM 제어를 위해 IC UC3844 사용

이 시나리오에 사용 된 제어 회로는 UC3844로, 펄스 폭 제한이 50 %이고 작동 주파수가 42kHz로 제한되는 UC3842와 매우 유사합니다.

제어 회로는 17V의 보조 전원에서 전력을 끌어옵니다. 고전류로 인해 전류 피드백은 Tr3 변압기를 사용합니다.

4R7 / 2W 감지 레지스터의 전압은 전류 출력과 다소 동일합니다. 출력 전류는 P1 전위차계로 추가 제어 할 수 있습니다. 그 기능은 피드백의 임계점을 측정하는 것이며 UC3844의 핀 3의 임계 전압은 1V입니다.

전력 반도체의 중요한 측면 중 하나는 냉각이 필요하고 생성 된 열의 대부분이 출력 다이오드로 밀려 난다는 것입니다.

2x DSEI60-06A로 구성된 상부 다이오드는 평균 50A의 전류와 80W까지의 손실을 처리 할 수있는 용량을 가져야합니다.

낮은 다이오드 즉, STTH200L06TV1도 평균 전류가 100A이고 손실이 120W가되어야합니다. 반면에 2 차 정류기의 총 최대 손실은 140W입니다. L1 출력 초크는 네거티브 레일과 추가로 연결됩니다.

이것은 방열판이 고주파 전압에서 차단되기 때문에 좋은 시나리오입니다. 또 다른 옵션은 FES16JT 또는 MUR1560 다이오드를 사용하는 것입니다.

그러나 하단 다이오드의 최대 전류 흐름은 상단 다이오드의 전류의 두 배라는 점을 고려하는 것이 중요합니다.

IGBT 손실 계산

실제로 IGBT의 손실을 계산하는 것은 전도 손실 외에 스위칭 손실도 또 다른 요소이기 때문에 복잡한 절차입니다.

또한 각 트랜지스터는 약 50W를 잃습니다. 정류기 브리지는 30W까지 전력이 손실되며 UG5JT 리셋 다이오드와 함께 IGBT와 동일한 방열판에 배치됩니다.

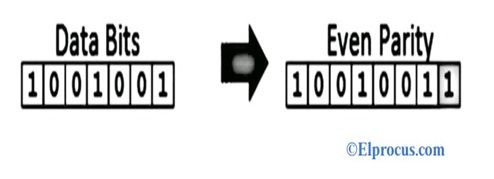

“4비트 x 4비트 승수 ”

UG5JT를 FES16JT 또는 MUR1560으로 대체하는 옵션도 있습니다. 리셋 다이오드의 전력 손실은 IGBT의 전력 손실에 비해 손실이 적지 만 Tr1 구성 방식에 따라 달라집니다. 정류기 브리지는 또한 약 30W의 전력 손실을 설명합니다.

또한 시스템을 준비 할 때 용접 인버터의 최대 부하 계수를 조정하는 것을 기억하는 것이 중요합니다. 측정에 따라 권선 게이지, 방열판 등의 올바른 크기를 선택할 수 있습니다.

또 다른 좋은 옵션은 팬을 추가하는 것입니다.

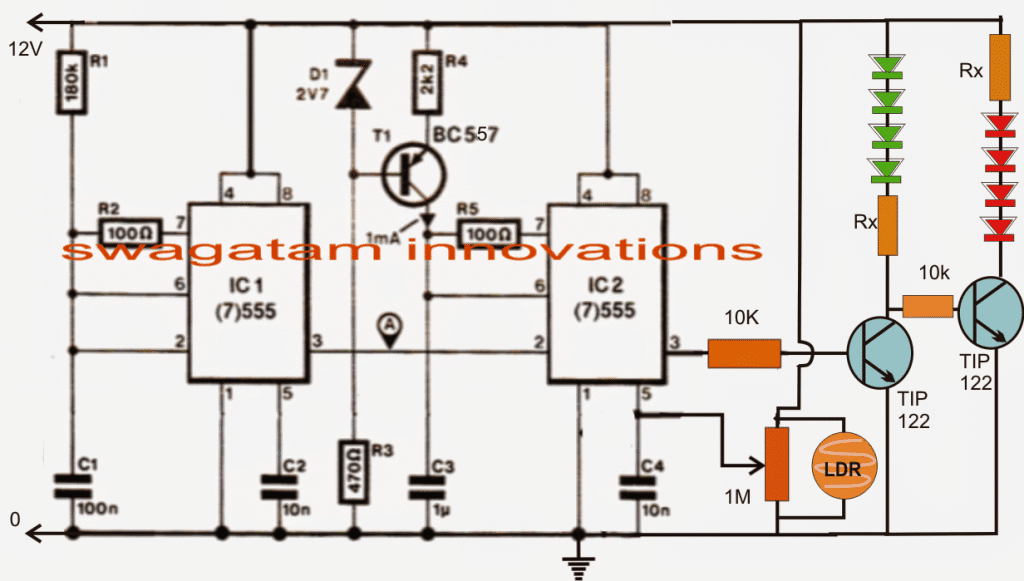

회로도

변압기 권선 세부 정보

Tr1 스위칭 변압기는 두 개의 페라이트 EE 코어가 감겨져 있으며 둘 다 16x20mm의 중앙 컬럼 섹션을 가지고 있습니다.

따라서 총 단면적은 16x40mm로 계산됩니다. 코어 영역에 공극을 남기지 않도록주의해야합니다.

좋은 옵션은 0.5mm 직경의 14 개 와이어로 감아 서 1 차 권선을 20 회 사용하는 것입니다.

반면에 2 차 권선에는 36x0.55mm의 6 개의 구리 스트립이 있습니다. 낮은 표유 인덕턴스로 설계된 순방향 구동 트랜스포머 Tr2는 직경 0.3mm의 꼬인 절연 와이어 3 개와 권선 14 회를 사용하여 트라이 필러 권선 절차를 따릅니다.

코어 섹션은 중간 컬럼 지름이 16mm이고 틈이없는 H22로 만들어졌습니다.

전류 트랜스포머 Tr3은 EMI 억제 초크로 만들어집니다. 1 차측은 1 턴만 있지만 2 차측은 0.4mm 와이어로 75 회 감겨 있습니다.

한 가지 중요한 문제는 권선의 극성을 유지하는 것입니다. L1은 페라이트 EE 코어를 가지고있는 반면, 중간 컬럼은 36x0.5mm의 11 번 구리 스트립이있는 16x20mm의 단면을 가지고 있습니다.

또한 총 에어 갭과 자기 회로는 10mm로 설정되고 인덕턴스는 12uH cca입니다.

전압 피드백은 용접을 실제로 방해하지는 않지만 유휴 모드에서 소비 및 열 손실에 확실히 영향을 미칩니다. 전압 피드백의 사용은 약 1000V의 고전압 때문에 매우 중요합니다.

또한 PWM 컨트롤러는 최대 듀티 사이클로 작동하므로 전력 소비율과 가열 구성 요소가 증가합니다.

310V DC는 브리지 네트워크를 통해 정류하고 10uF / 400V 전해 커패시터 몇 개를 통해 여과 한 후 그리드 주전원 220V에서 추출 할 수 있습니다.

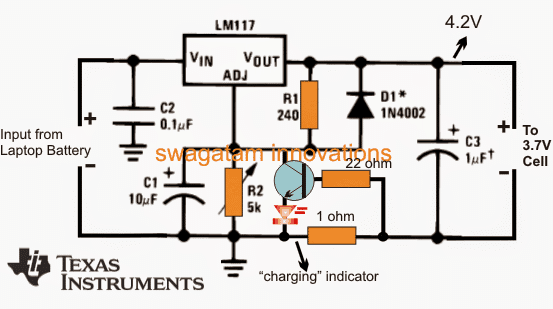

12V 전원은 기성품 12V 어댑터 장치에서 얻거나 제공된 정보를 사용하여 집에서 구축 할 수 있습니다. 여기 :

알루미늄 용접 회로

이 요청은이 블로그 Mr. Jose의 열혈 독자 중 한 명이 저에게 제출했습니다. 요구 사항에 대한 세부 정보는 다음과 같습니다.

내 용접기 Fronius-TP1400은 완벽하게 작동하며 구성 변경에 관심이 없습니다. 시대가있는이 기계는 1 세대 인버터 기계입니다.

코팅 된 전극 (MMA 용접) 또는 텅스텐 아크 가스 (TIG 용접)로 용접하기위한 기본 장치입니다. 스위치는 선택을 허용합니다.

이 장치는 DC 전류 만 제공하므로 많은 금속을 용접하는 데 매우 적합합니다.

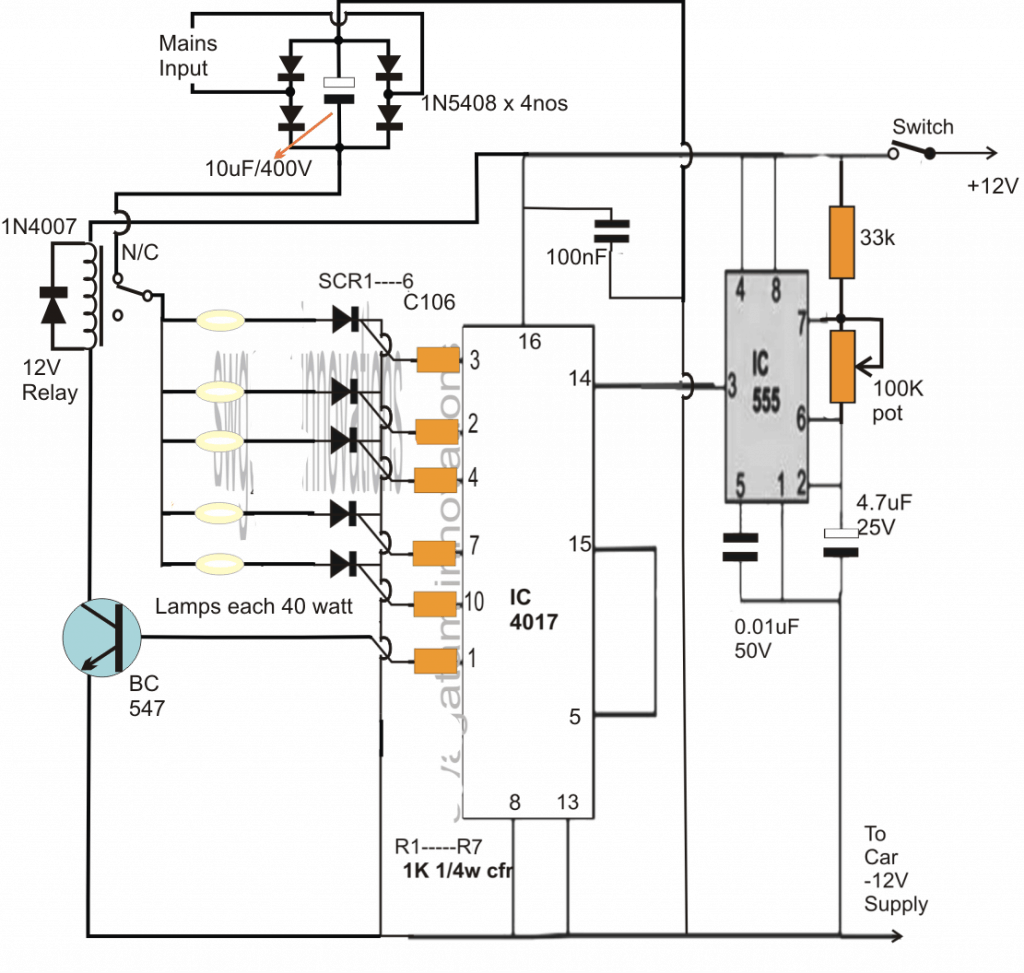

환경과 접촉하는 빠른 부식으로 인해 맥동 AC 전류 (구형파 100 ~ 300Hz)를 사용해야하는 알루미늄과 같은 몇 가지 금속이 있습니다. 이렇게하면 극성이 반전 된주기에서 부식을 제거하고 직접 극성 사이클에서 녹습니다.

알루미늄은 산화되지 않는다는 믿음이 있지만 잘못된 것은 공기와 접촉하는 제로 순간에 얇은 산화층이 생성되고 이후 다음 산화로부터 보존된다는 것입니다. 이 얇은 층은 용접 작업을 복잡하게하여 AC 전류가 사용되는 이유입니다.

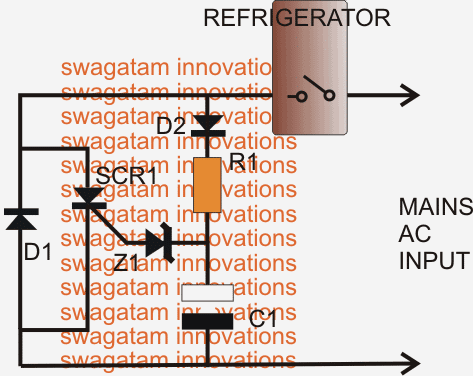

내 바람은 토치에서 AC 전류를 얻기 위해 내 DC 용접기의 단자와 토치 사이에 연결되는 장치를 만드는 것입니다.

CC-AC 변환기 장치를 구축하는 순간 제가 어려움을 겪고 있습니다. 나는 전자 제품을 좋아하지만 전문가는 아닙니다.

그래서 저는 이론을 완벽하게 이해하고 HIP4080 IC 또는 유사한 데이터 시트를보고 프로젝트에 적용 할 수 있음을 확인했습니다.

그러나 내 큰 어려움은 구성 요소 값의 필요한 계산을 수행하지 않는다는 것입니다. 적용하거나 적용 할 수있는 계획이있을 수 있습니다. 인터넷에서 찾을 수없고 어디를 봐야할지 모르겠습니다. 그래서 여러분의 도움을 요청합니다.

디자인

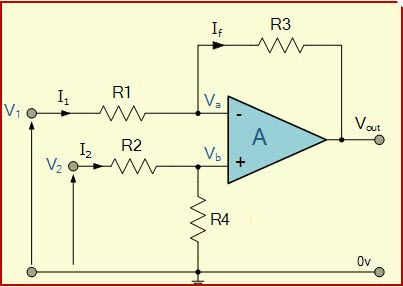

용접 프로세스가 알루미늄의 산화 된 표면을 제거하고 효과적인 용접 조인트를 강화할 수 있도록하기 위해 기존 용접봉과 알루미늄 플레이트를 아래 그림과 같이 풀 브리지 드라이버 스테이지와 통합 할 수 있습니다.

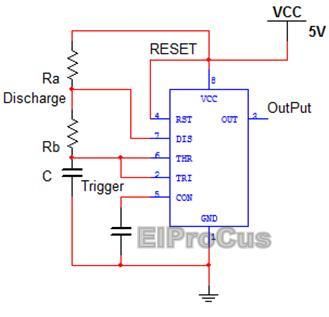

Rt, Ct는 100 ~ 500Hz 사이의 모든 주파수에서 MOSFET이 진동하도록 시행 착오를 거쳐 계산할 수 있습니다. 정확한 공식을 보려면 이 기사 .

15V 입력은 12V 또는 15V AC-DC 어댑터 장치에서 공급 될 수 있습니다.

이전 : 가변 LED 강도 컨트롤러 회로 다음 : SMPS 할로겐 램프 변압기 회로